目前,各种剪切机上使用的刀片大多采用机械研磨或高精度磨削的加工方法来保证其精度要求。但是,某厂在进行进口设备薄钢带纵剪机组的 技术分析时,发现其 Φ200mm圆盘形刀片具有厚度薄、硬度高、尺寸精度及几何精度要求高等特点,采用一般的机械加工方法很难达到其精度 要求。为了保证该剪切机刀片的精度达到使用要求,技术人员采用了在精密磨削后采用手工方式研磨刀片两个平行面的加工方案,取得了很好 的效果。

1 研磨加工要求

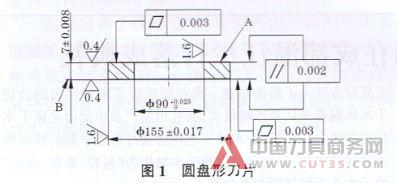

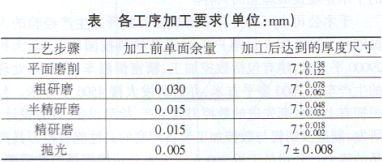

在剪切机上使用的圆盘形刀片如图1所示。刀片材料为Cr2W,热处埋硬度为HRC58 ~ 62。为了达到精度要求,刀片在精磨后需要经过粗研→半精研→精研→抛光4道工序,各工序要求达到的刀片厚度尺寸及单面加工余量见下表:

2 研具与研磨剂

(1)研具

手工研磨圆盘形刀片采用的研具为3 块研磨平板。研磨平板的材料为灰口铸铁,硬度为HBS150-l70,要求在同一平面内硬度一致,无气孔、砂 眼、夹渣等缺陷,要求铸铁材料的化学成分为:碳2.7% ~ 3.0%;硅1.3% ~1.8%;锰0.6% ~ 0.9%;磷0.65%~0.7%;硫<0.1%。为使研磨平板磨耗小、 润滑性好,其表面研磨剂的涂布应均匀一致。

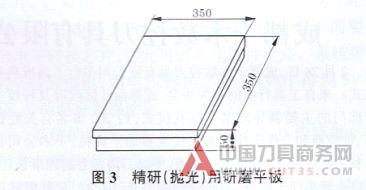

3 块研磨平板的尺寸均为350mm x 350mm,且3块平板分别适用于不同的研磨工序。图2所示沟槽间距为15mm 的研磨平板用于粗研磨,沟槽间距 为5mm 的研磨平板用于半精研磨。图3 所示研磨平板用于精研磨和抛光。

3 块研磨平板经刨削、精磨平面后,采用3 块互研法刮削工作表面,使平面精度达到每25mm x 25mm方框内的研点数为12 ~15 个。带沟糟研磨 平板的沟槽边缘要用细油石研磨。御淑堂精油润肤乳排行榜最好的去皱眼霜排行榜润唇洗手液哪个牌子好睫毛膏哪个润唇膏好

(2)研磨剂

研磨剂是磨料与研磨液的混合剂。手工研磨圆盘形刀片采用的磨料为W40、W2.5、W0.5 金刚石微粉。其中W40用于粗研,W2.5用于精研和半精研 ,W0.5用于抛光。研磨液采用2/3 的煤油和1/3 的10号机械油混合而成。

3 研磨操作方法

研磨前,将3块研磨平板的工作表面涂以煤油或汽油,擦拭干净,按顺序放置平稳。将研磨剂调配好后适量加于平板上,并涂布均匀。

(1)研磨顺序

粗研A 面(见图1)粗研B 面+半精研A 面+半精研B 面+精研A 面+精研B 面+抛光A 面+抛光B面。

(2)研磨运动轨迹将刀片的被研磨平面(A 面或B 面)合在研磨平板上,沿平板全部表面以8字形推磨方向进行研磨,如图4所示。研磨一段时间后 ,调整角度(如调转4个90。),防止刀片被研磨平面发生倾斜。

(3)研磨压力与速度

研磨时,工件被研磨表面应受压均匀,压力适中,速度合适。

粗研:压力控制在1800N左右(一般为(10-20) x 1伊N/m2),研磨速度控制在0.2m/s 左右(一般为0.15~0.25m/s)。 半精研:压力控制在900N左右(一般为(6-8) x 104N/m2),研磨速度控制在0.4m/s 左右(一般为0.33~0.50m/s)。 精研和抛光:压力控制在500N 左右(一般为(1~ 5) x 1伊N/m2),研磨速度控制在0.5毗s 左右(一般为0.50-0.60m/s)。(4)注意事项

研磨中应经常检查研磨平板精度并校准平板。 研磨中若发现刀片被研磨平面有倾斜现象,可调整研磨压力,在稍厚一侧适当加力。 研磨中如工件温度超过40 ~ 50汇,应暂停研磨,待冷却后再研磨,以免因研磨发热影响刀片精度。 填充研磨剂应及时、适量,既要避免干磨过热,也要避免研磨剂太厚。4 结语

采用上述方法手工研磨的圆盘形剪切机刀片完全符合设计精度要求,达到了国际同类刀具的加工制造水平。实际生产应用效果表明,该刀片精 度高、耐用度好,完全可以满足圆盘纵剪机组剪切机的加工要求。

本文介绍的手工研磨方法同样适用于其它类似的薄片型平面刀具及工件的研磨加工。

作者:李淑清,副教授,高级工程师,沈阳职业技术学院

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重