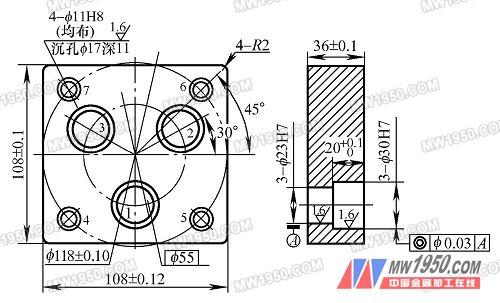

清洗机是利用自来水进行加压清洗物体的,若压力不够,则达不到清洗效果。为了承受一定的压力,在设计、制造每一个零件时都有严格的要求。阀体是清洗机中一个非常关键的零件(如图1所示),尤其是阀体零件上3个孔系的加工尺寸精度和位置精度直接关系到清洗机的使用性能与使用寿命。因此必须严格按图样要求进行加工生产。

图1阀体

1.问题的提出

在加工批量不是很大的阀体零件的3个孔系时,如果专门为此购买一台专机或数控机床,则增加了企业成本,加重了企业的负担,对于一般的企业是一种行不通的办法。如果在普通镗床上采用常规的镗孔加工工艺(先划线,然后安装校正再进行镗孔)来解决,则孔与孔之间的中心距不好控制(靠对每个孔进行校线来控制)。内孔直径靠手动调整刀具伸出的长短控制(调整刀具伸出长度只能凭经验估计)且测量时,会出现人为误差,造成尺寸精度较难保证,从而导致生产效率低。显然,用这种方法是无法完成一定数量产品零件的生产加工。如果在卧式车床上用四爪单动卡盘装夹阀体零件进行镗孔加工(先划线,然后根据每个孔的位置分别安装、分别校正),在加工过程中除出现用普通镗床加工时出现的问题之外,还会出现位置精度(如孔与孔之间的平行度)很难保证甚至无法保证的情况;显然,用这种方法也是无法完成一定数量的产品零件生产加工。

经过以上分析(试制产品曾经使用过)得知,在卧式车床或镗床上用常规的加工方法对阀体孔系进行镗孔加工,很难保证加工质量,也无法完成每月600~800件生产任务。为此,设计制造了一种卧式车床镗孔夹具——次安装完成多孔系加工夹具,从而解决了由于设备条件等因素的限制而对阀体加工所造成的影响。该夹具使工件一次安装,通过分度机构准确定位在3个工位上加工阀体零件的3个孔系,而且在镗孔时内孔直径尺寸可通过中滑板刻度盘直接控制,从而保证了阀体孔系的加工精度及孔系之间的平行度。

2.技术与工艺分析

多孔阀体的材料为黄铜H70,毛坯采用精密铸造(铸造时同时铸出3—16 mm通孔)。阀体除三个阶梯圆孔外,其余各表面均已加工,该工序加工阀体孔1、孔2、孔3,阀体零件的加工要求如图1所示。

在加工阀体时,采用六点定位方法。与定位盘接触的基准面限制了阀体沿y轴方向移动、绕z轴转动以及绕x轴转动3个自由度;固定在定位盘上的两个定位销则限制了阀体沿x轴移动、绕y轴转动以及沿z轴移动3个自由度。夹紧方式采用紧固在定位盘上的两个M14螺栓手动夹紧,夹紧力方向与走刀方向平行。孔系(3孔)的加工方法是:扩孔→粗镗孔→精镗孔。

上一页 1 2 3 4 5 6 下一页

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重