1引言

聚晶金刚石(PolycrystallineDiamond,简称PCD)是将金刚石微粉(粒度为微米级)与少量的金属粉末(如Co)混合后在高温(1400℃)高压(几个G帕)下烧结而成的聚晶体。聚晶金刚石具有其它刀具材料不可比拟的优良性能:①极高的硬度和耐磨性(比硬质合金及切削用陶瓷的硬度高几倍);②高的导热性及低的热膨胀系数,使切削热容易散出,切削温度低,切削加工时不易产生很大的热变形;③较低的摩擦系数,可减小工件的加工表面粗糙度。而作为商品供应的PCD复合片,就是采用高温高压技术在硬质合金基体上烧结一层PCD,使二者形成一体的刀坯。PCD复合片兼具了PCD的高硬度、高耐磨性及硬质合金良好的强度和韧性,用其制作的PCD刀具在高速切削有色金属(及其合金)以及非金属材料时体现了良好的切削加工性能,被广泛用于汽车、航空、航天、建材等工业领域。

与此同时,PCD刀具具有的高硬度及高耐磨性也给刃磨带来了极大的困难。刃磨时磨除效率低、刃磨成本高,形成了PCD刀具推广的瓶颈。解决PCD的刃磨难题,对于加速PCD刀具的普及、提高切削加工效率、降低生产成本有着重要的现实意义。合理选择工艺参数是解决PCD刃磨问题的一个重要环节,而工艺参数中对刃磨影响最大的因素之一是工作台调定压力。因此,需要系统研究磨床工作台调定压力对PCD刃磨的影响。

2刃磨试验

试验设计

试验条件:采用FC2200D型PCD&PCBN专用刀具磨床,金刚石砂轮型号为6A2150×40×15×5W20M100;试样为英国DeBeers公司生产的010型PCD复合片,尺寸为512×015×25mm。

工艺参数:取砂轮线速度为180m/min,进给量为2?m/摆,砂轮架摆动速度为40次/分钟;除调定压力在130N时出现退刀需修磨砂轮外,其余调定压力下每磨除0.05mmPCD复合片修磨砂轮一次;试件总磨削厚度为0.25mm;试验中分别取工作台调定压力Fa为130N、260N、325N、390N、455N和520N。

测量:记录试验时每次修磨砂轮后的磨削力,并测量对应每组调定压力下的PCD磨除率Q(单位时间内磨除PCD的体积)与磨耗比G(PCD磨除体积与砂轮损耗体积之比),这两个量分别反应了刃磨效率和刃磨成本。

试验结果

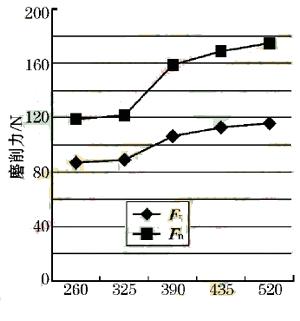

通过试验得到工作台调定压力与磨削力的关系曲线(见图1)。从图1可知:随着调定压力的增大,法向磨削力Fn和切向磨削力Ft均增大,且法向磨削力比切向磨削力大得多。

图1调定压力与磨削力的关系 图2砂轮修磨次数与磨削力的关系(调定压力为130N时)

在试验中观察到,当调定压力为130N时,会很快出现退刀的情况,此时磨削力与砂轮修磨次数的关系如图2所示。随着刃磨的不断进行,法向磨削力Fn和切向磨削力Ft随砂轮修磨次数的增加均无太大变化。

需要特别指出的是:与调定压力为130N时相比,调定压力为260N时的法向磨削力和切向磨削力反而变小。

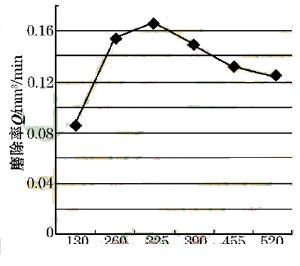

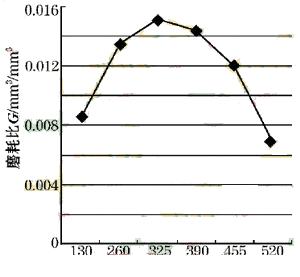

试验所得工作台调定压力与磨除率、磨耗比的关系分别如图3a、图3b所示。由图3a可知:随着调定压力的增加,PCD复合片磨除率Q一开始随之增大;当调定压力为325N时,Q值达到最大;以后随着调定压力的继续增加,磨除率Q逐渐减小。由图3b可知磨耗比与砂轮调定压力的关系是:随着调定压力的增加,磨耗比G先呈逐渐增大趋势;当调定压力为325N时,G值达到最大;而后随着调定压力的继续增加,磨耗比G逐渐减小。也就是说:当调定压力为325N时,磨除率和磨耗比均出现峰值。

(a) (b)

图3 调定压力与磨除率、磨耗比的关系

(调定压力为130N时)

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重