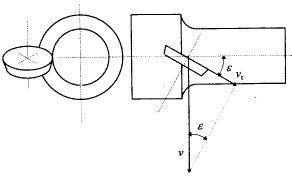

滚切刀具上装有圆形刀片,切削过程中圆形刀片绕自身轴线连续转动。当刀片的转动是由专用的电机驱动时,称为驱动式滚切刀具(Driving rotary tool 或DRT);当刀片的转动是由切削运动带动时称为自滚切刀具(Self-propelled rotary tool 或SPRT)。自滚切刀具的切削刃必须具有一定的刃倾角(e),以产生沿刀刃切向的速度分量vt,带动刀片转动(图1)。SPRT的主要优点是能够极大提高刀具耐用度,因此SPRT适宜于加工难加工材料,在此情况下刀具耐用度可提高30~100倍。虽然SPRT在工业上已有应用,有些设计已获专利,但由有文献告诉我们,SPRT上采用的刀具材料尚仅限于高速钢和硬质合金,超硬刀具材料如CBN和PCD尚未用于这一领域。本文介绍了装有CBN刀片的SPRT车刀。作者曾对这种刀具的滚切速度、切削力、切削温度、加工质量、刀具磨损等方面进行了初步实验。结果表明,装CBN刀片的SPRT车刀不仅可以用很高的速度(190~250m/min)加工淬火钢(HRC50~55),而且可保持很长的刀具耐用度(VB=0.01~0.02mm/h)。因而刀具磨损已经不是CBN-SPRT在使用中的主要矛盾。研究结果同时表明,加工表面波纹度成为影响加工质量的主要因素,不适当的加工条件会加大表面波纹。本文针对各种因素对加工波纹的影响进行了更为深入的探讨。

1 刀杆设计

根据以往的研究,滚切加工中的2个主要问题是刀片旋转所引起的附加误差和较大的径向力所诱发的振动。因此,刀轴轴承的转动精度和刀杆的刚性就成为SPRT刀杆设计中的重点。对于CBN-SPRT的设计,由于刀片无孔无后角,所以给刀具制作带来更多的问题,迄今所发表的关于各种滚切刀杆设计的文章未涉及这一情况。本文中的CBN-SPRT要用于实验,刀杆还应具有可调的几何参数,以探讨不同几何参数对切削性的影响。

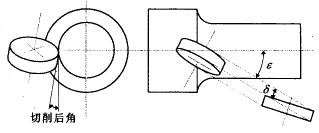

图1 自滚切刀具工作原理 图2 调整前角d使无后刀片产生切削后角

考虑到以上各种要求,所设计的刀杆具有下列特点:

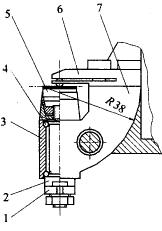

- 当使用无后角刀片时,刀杆除了能设置刃倾角e外还能够设置负前角d,以便在后刀面和加工表面间形成后角,如图2。在本文所介绍的刀杆上设计了前角架和倾角架,使得前角和刃倾角连续可调,见图3。前角架和倾角架可绕相互垂直的空间轴线转动, 轴线在刀尖处相交,以使前角和刃倾角的调整不影响刀尖高度。为了将刀杆的受力变形减到最小,刀杆采用了紧凑的结构以提高刚性。

(a)滚动轴承刀杆侧视图 (b)滑动轴承刀杆侧视图 (c)刀杆正视图

1.锁紧螺母 2.轴承内环 3.轴承外环 4.滚动体 5.Ø12.7~Ø23刀片 6.压板 7.前角架 8.刀轴 9.弹簧卡头 10.Ø9.5刀片 11.刀杆 12.倾角架

图3 使用CBN刀片的双向倾斜滚切车刀

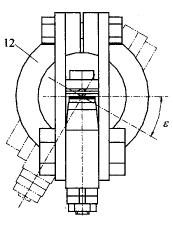

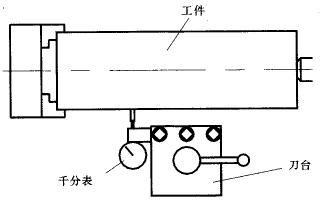

图4 表面波纹度检测装置

上一页 1 2 下一页

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重