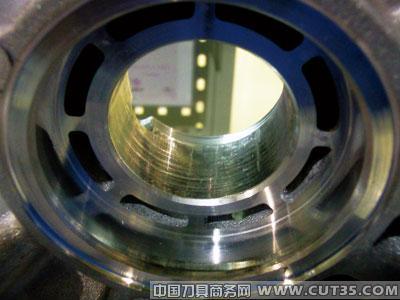

图1 切削液的选择不合理往往会直接造成加工孔孔壁的粗糙度下降

铰孔加工中,除了通常关注的设备和加工参数之外,在切削液的使用方面,选择不同的切削液种类、采用不同的切削液浓度、切削液的清洁与否以及温度的变化等,都会对铰孔质量产生一定的影响。

铰孔是精加工孔的方法之一,在实际生产中应用很广,特别是对于较小的孔径,相对于内圆磨削及精镗而言,铰孔是一种较为经济实用的加工方法,可以通过铰刀从工件孔壁上切除微量多余材料,提高其形状位置精度和表面粗糙度。在我公司长期的生产实践中,我们认识到,除了通常关注的设备和加工参数之外,在切削液的使用方面,选择不同的切削液种类、采用不同的切削液浓度、切削液的清洁与否以及温度的变化等,都会对铰孔质量产生一定的影响。

切削液的选择

目前常用的切削液大致分为三类:水溶液、乳化液和切削油。

水溶液是以水为主要成分并加入防锈添加剂的切削液,主要起冷却、清洗等作用。常用的有电解水溶液和表面活性水溶液,电解水溶液由99%的水、0.75%的碳酸钠和0.25%亚硝酸钠配制而成,常用于磨削加工;表面活性水溶液由94.5%的水、4%的肥皂和1.5%的无水碳酸钠配制而成,多用于精车、精铣和铰孔等。

乳化液是油与水的混合液体,根据油和水混合的比例不同,分为普通乳化液、极压乳化液和防锈乳化液。3%~5%的乳化油加水稀释,可以形成低浓度乳化液,即普通乳化液。普通乳化液冷却与清洗作用较强。在乳化油中加入硫、磷、氯等有机化合物,则可形成极压乳化油,提高润滑膜耐受温度、压力的能力,用5%~20%的极压乳化油加水稀释形成极压乳化液,极压乳化液润滑作用较强。在普通乳化液的基础上加入0.1%的亚硝酸钠、磷酸三钠、尿素等防锈添加剂可形成防锈乳化液,主要起防锈、冷却作用。

切削油的主要成分是矿物油,常用的有L-AN7、L-AN10、L-AN15、L-AN32、L-AN46全损耗系统用油和轻柴油、煤油等,少数采用动物油或植物油,如豆油、菜籽油、棉籽油和蓖麻油等,此类切削液的热量低,粘度大,流动性差,润滑效果好,常用在珩磨等加工中。

不同的金属材料其力学性能和工艺性能存在一定的差异性,所以铰孔时,必须根据加工对象的不同性能特点,选择使用合适的切削液。

铰削中碳钢和合金钢时,由于中碳钢和合金钢有良好的切削加工性能,加工时不会产生大量的切削热,切屑易变形折断,刀具不易磨损,所以选择切削液时,主要采用以润滑为主、冷却为辅的切削液,以达到减小工件的表面粗糙度的目的。低速铰孔时,宜选浓度大的硫化乳化液;中速铰削时,宜选用硫化油与煤油的混合液,增加润滑性。

铰削不锈钢时,由于不锈钢材料的导热性差、切屑易粘刀、刀具磨损快等特点,选用切削液要以降低温度、清洗切屑为主。将3%的亚硝酸钠加2%的碳酸钠用少量热水混合,然后将1%的L-AN46全损耗系统用油加0.5%的乙醇合于一起后用余量的水稀释,这样配成的乳化油铰削不锈钢效果很好。

铰削铸铁时,由于铸铁中石墨的存在对基体有割裂作用,所以铸铁的强度、塑性和韧性很差,但硬度和脆性很大,且表面有细小的裂纹和针孔,加工中易形成崩碎切屑,不需要冷却,润滑效果也不明显,因此,铰铸铁孔时,不加切削液,如能一孔重复铰削两遍,可减小工件的表面粗糙度值,使工件表面粗糙度值减小到Ra3.2mm左右。

上一页 1 2 下一页

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重