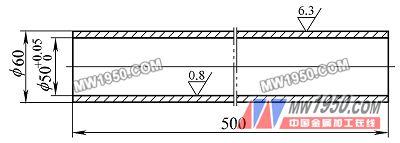

我公司是生产煤矿钻探设备的专业生产厂家,生产的K25钻机是煤矿安全生产必备设备,主要用于地下水的钻探。缸筒是该钻机上的主要零件,图1为该缸筒的零件图。

材料为45钢,经过调质硬度达到220~260HBS。从零件图可以看出,该缸筒内孔精度要求高,尤其表面粗糙度值低,不允许有横向及纵向的刀痕;从缸筒结构可以看出,该零件属于长套筒结构,内孔加工难度大。我所介绍的用滚压的方式加工薄壁深孔是一种高效率、高质量的加工方法。

图1 缸筒零件图

1.工艺分析

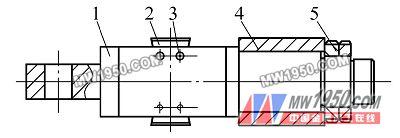

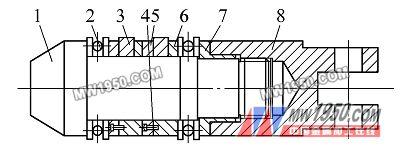

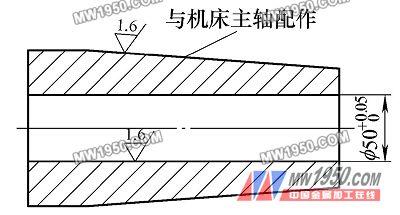

从该缸筒结构可以看出,该零件加工属于薄壁深孔加工,要加工出符合图样要求的产品,就要选择合理的工艺路线和加工方法。工艺路线为粗车、精车分别进行,最后进行内孔滚压。根据零件结构,加工时采用一端夹紧主轴卡盘,另一端用中心架支撑的装夹方式加工较理想;粗加工采用扩孔镗削,精加工车内孔,采用自行设计的专用的拉铣刀(如图2所示)拉内孔,留0.4~0.6mm余量用于滚压,最后用自行设计的滚压器(如图3所示)进行滚压至图样要求。为提高加工效率、保证零件加工质量,在精车时设计专用的开口卡套和拉铣内孔用专用工装——定位套(如图4所示),此工装可以反复使用,装卸方便。

图2 拉铣刀

1.刀体2.刀片3.螺钉4.导向套5.圆螺母

图3 滚压器

1.轴2.轴承3.滚柱4.螺钉5.压垫6.铜套7.压紧套8.连接套

图4 定位套

2.加工工艺和车削步骤

淘宝特卖频道祛痘如何消除黑眼圈很好收细毛孔的面膜面膜哪种止汗好bb霜儿童身体护理哪个牌子好(1)粗车

①下料无缝钢管Φ68mm×12mm×506mm。

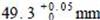

②粗车内孔为![]() ,车外圆为68mm(详细工艺略)。

,车外圆为68mm(详细工艺略)。

(2)半精车

①夹一端,架一端,车平端面,半精车内孔为 ,长度为250mm。

,长度为250mm。

②调头,装夹同上,车全长为500mm,半精车剩余内孔为![]() 。

。

(3)拉铣内孔

①将图4所示定位套装入主轴内孔,将润滑油管从主轴孔后端与拉铣刀油孔连接,并将拉铣刀导向套部分装入定位套内孔。

②刀架上安装刀杆,调整好刀杆中心高。

③上卡套,工件卡一端,架一端,将拉铣刀与刀杆连接,反向进给拉铣内孔。拉刀的前角为10°,后角为5°,主偏角为8°~10°,两刀径向距离调整为49.5mm,对称度小于0.01mm,刀片材料为W18Cr4V。因拉铣切削速度不高,内孔表面粗糙度达不到要求,因此,需进行滚压加工提高表面质量。

(4)滚压滚压加工时,工件装夹与拉铣内孔相同,将拉铣刀换为滚压器与刀杆连接,正向进给滚压内孔。影响滚压的主要因素有过盈量、滚压速度v、进给量f以及切削液等,这些参数的选择如下所述:

①过盈量的选择原则上是尽量使滚压力小,保证达到所要求的尺寸精度和表面粗糙度。选取过盈量不仅要考虑到通过塑性变形把原始表面微观不平度熨平,而且还要考虑到工件在半径方向上的弹性变形量,滚压过盈量大于0.1mm时,缸筒虽然能保证图样要求,但滚压器的轴和滚柱的寿命会降低,如何提高滚压器的使用寿命?通过反复试验,滚压量控制在0.04~0.06mm时,既保证了图样要求,又延长了滚压器的使用寿命,因此,拉铣内孔时留0.04~0.06mm的余量。

②滚压速度v对滚压的表面粗糙度影响不大,主要是影响生产效率,速度的增大受机床系统的限制,速度过快会引起机床振动,使加工表面产生螺旋线,同时还会加大工件与滚珠之间的温升,加快滚压器轴与滚珠的磨损,影响工件尺寸和表面粗糙度。经过多次试验,确定缸筒滚压速度为v=50mm/min。

③进给量f是缸筒滚压加工中的主要参数,它直接影响滚压后工件的表面粗糙度和加工效率,经试验在主轴转速和过盈量不变的情况下改变进给量,把进给量由原来的f=0.2mm/r提高到f=0.4mm/r,既能保证工件满足图样要求,又缩短了单件加工所需时间,工作效率提高了一倍。

④正确选择切削液可以降低零件滚压后的表面粗糙度值,减小滚压力和机床功率的消耗,提高滚具的寿命,减小工件的热变形,使用全损耗系统用油和煤油的混合剂成本较高,采用过滤后的废全损耗系统用油仍然能达到预期效果,并且降低了成本。

综上所述,拉铣内孔时留0.4~0.6mm余量,滚压时速度为v=50mm/min,进给量f=0.4mm/r,采用过滤后的废全损耗系统用油作为切削液是比较合理的加工方法。经过生产实践,证明工艺方案和加工参数的选择合理,拉铣刀和滚压器结构简单、定位可靠,能保证图样要求,提高了效率和产量。

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重