金刚石刀具是指用天然单晶金刚石(ND)及性能与之相近的人造金刚石(PCD)作成切削部分的刀具。用金刚石刀具加工铜、铝等有色金属和非金属耐磨材料时特别有效,其切削速度可比硬质合金高一个数量级(例如铣削铝合金的切削速度为3000~4000m/min,高的甚至可达7000m/min),刀具寿命比硬质合金高几十、甚至几百倍。

金刚石刀具过去主要用于精加工,近十几年来由于改进了人造金刚石的生产工艺,控制了原料纯度和晶粒尺寸,采用了复合材料和热压工艺等,应用范围不断扩大,除适合于一般的精加工和半精加工外,还可用于粗加工。金刚石刀具的硬度极高、耐磨性好、刃口锋利、刃部表面粗糙度值小、摩擦因数低、抗粘结性好和热导率高,切削时不易粘刀及产生积屑瘤,加工表面质量好。加工有色金属时,表面粗糙度值可达Rz=0.1~0.05μm,加工精度可达IT6~IT5,能有效地加工非铁金属材料和非金属材料,如铜、铝等有色金属及其合金、陶瓷、未烧结的硬质合金、各种纤维和颗粒加强的复合材料、塑料、橡胶、石墨、玻璃和各种耐磨木材(尤其是实心木和胶合板、MDF等复合材料)。但金刚石刀具的韧性差,热稳定性低,与铁族元素接触时有化学反应,在700~800℃时将碳化(即石墨化),一般不适于加工钢铁材料。

1.金刚石刀具的类型

目前生产上常用的金刚石刀具有四类:人造聚晶金刚石(PCD)刀具、人造聚晶金刚石复合片(PCD/CC)刀具、金刚石材料涂层刀具以及电镀金刚石刀具。其中,以前两类刀具使用最多。它们通常是先制成刀片,然后采用粘接、镶焊或机夹方式固定在刀柄或刀体上使用。金刚石刀具可用于制造车刀、镗刀、铣刀、钻头、铰刀、成形刀和切齿刀等刀具。

(1)PCD刀具

PCD又称金刚石烧结体,它是在高温、高压下,通过钴等金属结合剂将许多人造金刚石的单晶粉聚晶成的多晶体材料。虽其硬度稍低于ND,但它是随机取向的金刚石晶粒的聚合,属各向同性,用作切削刀具时可以任意取向刃磨。在切削时,切削刃对意外损坏不很敏感,抗磨损能力也较强。加工时可采用很高的切削速度和较大的背吃刀量,使用寿命一般高于WC基硬质合金刀具10~500倍,而且PCD原料来源丰富,其价格远低于ND刀具,已成为传统WC基硬质合金刀具的高性能替代品。PCD的性能与烧结聚晶合成的金刚石晶粒尺寸大小有关,晶粒尺寸越大,耐磨性越好,刀具寿命越高,但切削刃较粗糙,刃口质量差。

(2)聚晶金刚石复合片(PCD/CC)刀具

它是以硬质合金为基底,在其表面烧结或压制一层0.5~1mm厚的PCD而组成金刚石复合片(PCD/CC)。这种复合片的抗弯强度与硬质合金基本一致,而工作表面的硬度接近整体PCD,且其可焊性好,重磨容易,成本低,故应用广泛。例如美国通用电器(GE)公司生产的Compax刀片、英国DeBeers公司生产的Syndite刀片、日本住友电工公司的DA刀片以及我国生产的FJ和JRS型等系列刀片都是PCD和硬质合金的复合片。表1中列出了几种国产金刚石复合片的牌号、性能与适用范围。

(3)金刚石材料涂层刀具

由于金刚石材料的价格较贵,且其可加工性差,难以制成几何形状复杂的刀具。为了扩大其应用范围,现已开发出价格相对较低的金刚石材料涂层刀具。它是利用CVD(化学气相沉积)法,在硬质合金基体(常用K类合金)上沉积一层厚度小于50μm(通常为10~30μm),由多晶组成的膜状金刚石而成。因基体易于制成复杂形状,故适用于几何形状复杂的刀具,如丝锥、钻头、立铣刀和带断屑槽可转位刀片等。国际工具市场上已有金刚石薄膜涂层(简称CD)刀具的产品(如瑞典Sandvik公司的CD1810和美国Kennametal公司的KCD25),用于有色金属及非金属材料的高速精密加工,刀具寿命比未涂层的硬质合金刀具提高近十倍,有些甚至数十倍。但CD刀具不适于加工金属基一类复合材料,因为复合材料中的硬质颗粒在很短时间内就会将刀具表面一层涂层磨穿。所以,尽管CD刀具的价格比同类PCD刀具要低,由于金刚石薄膜与基体材料间的黏着力较小,限制了它的广泛应用。

除上述薄膜涂层(CD)刀具外,还有CVD金刚石厚膜(TFD)刀具。TFD是沉积厚度达1mm以上、甚至几毫米(DeBeers公司沉积厚度可达5mm)的无衬底金刚石厚膜,根据需要再将厚膜切割成一定形状的小块,然后钎焊到所要求的基体材料上制成刀具使用。TFD有很好的综合性能,它兼有天然金刚石和人造聚晶金刚石的优点,与基底结合牢固,便于多次重磨,故有良好的应用价值和发展前景。

TFD与PCD相比较,因PCD内含有钴等金属结合剂,但钴会降低PCD硬度,对腐蚀敏感(特别是在加工塑料时),钴在高温下会加速金刚石向石墨转变,故PCD适于粗加工和要求刀具有较高断裂韧度的场合。而TFD为纯金刚石材料,不添加任何复合材料,因此具有比PCD更高的硬度、热导率、致密性、刃口锋利性、耐磨性(为PCD的1~4倍)、耐高温性、化学稳定性以及更小的摩擦因数,故可采用比PCD刀具更高的切削速度,韧性则稍低于PCD,故多用于高速精加工和半精加工等场合。国外已有TFD的商品(如DeBeers公司的DIAFILM品牌)。去细纹眼霜排行榜左旋眼霜排行榜排名深层清洁面膜哪种好保湿什么牌子的吸油面纸好眼膜促进吸收产品哪种好

(4)电镀金刚石刀具

电镀金刚石刀具是用电镀埋砂的方法,以金属镍、铜和钴等作结合剂,把大量金刚石的细小颗粒包镶在一定尺寸和几何形状的刀具基体表面上,再经过适当修磨而制成。此法制造工艺简单,只需要电镀设备即可。例如,郑州磨料磨具磨削研究所和山东蓬莱金刚石工具厂等生产的电镀金刚石铰刀就属于这一类刀具。使用表明,用其可成功地加工尺寸精度和几何形状精度都小于2μm、表面粗糙度值Ra达0.4~0.2μm的孔。且加工出的孔尺寸分散度小,刀具使用寿命长(平均每把刀具可加工1~2万个工件)和工效高等。例如,广泛用于液压随动系统和燃油系统精密偶件的阀孔、机械和精密仪表中各种精密孔,目前生产上的最终工序大多用这种铰刀加工。

2.刀具几何参数

由于金刚石材料的脆性较大,为增强切削刃强度,又能达到很小表面粗糙度值,通常车刀前角γo=0°~10°;若用金刚石车刀切铝合金和铜合金时γo=0°~20°,后角αo=5°~15°。

为了提高刀刃强度,刃口上常磨出负倒棱,倒棱宽度可取br1=0.1~0.3mm,倒棱上前角γo1=-6°~-20°;刀尖需适当修圆,修圆半径rε=0.2~0.8mm。但刀尖修圆半径和负倒棱越大,会使切削力增大,发生颤振的机会也增多。因此,当机床—夹具—刀具—工件的系统刚性不足时,尤其是在加工细长工件时,不宜采用过大的刀尖半径和负倒棱。用PCD可转位面铣刀高速加工(vc>700m/min)高硅铝合金,常采用正、负前角型,即背前角γp为正值、侧前角γf为负值,从而既可增强切削刃强度,且不易崩刃,能获得良好的表面质量和很高的生产率。

3.金刚石刀具的合理使用

(1)正确选用刀片的品种与牌号不同品种的PCD刀片,由于其组成成分不同,切削性能有很大的差异,选用时需加以注意。目前PCD刀片不像硬质合金那样在国际上有统一的分类,各生产厂都有各自的品种与牌号,使用时需参照厂家产品样本来选择。

PCD的商品颗粒尺寸大致分为三类:即粗晶粒(晶粒的平均尺寸为20~50μm)、中晶粒(10~20μm)和细晶粒(2~10μm)。晶粒尺寸越大,耐磨性越好,刀具寿命越高,但刃口质量差,难以制成高精度刀具。相反,细晶粒刀具,切削刃的刃口质量好,加工表面质量好。因而,目前聚晶的晶粒不断细化,并已有1μm、甚至有0.5μm以下的细晶,需根据粗、精加工等不同工序要求,选用不同大小的晶粒。

但我国学者研究证实,聚晶体刀具在微量切削时,它具有“多点切削、单点成形”的特点,因此,只要采取一定的工艺措施,用粗晶粒(70~30μm)聚晶刀具也能切出超精密的加工表面。

(2)选取合适的切削用量

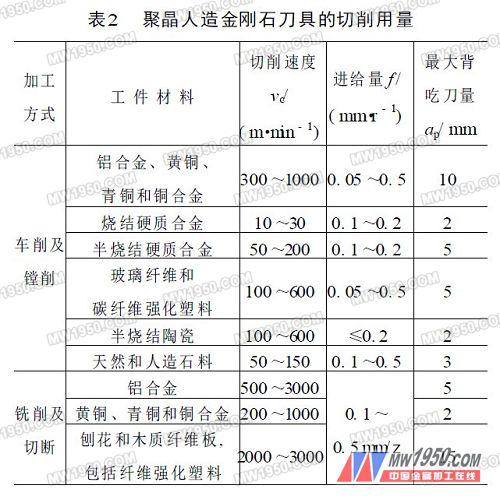

根据国际生产工程学会(CIRP)提供的资料,推荐PCD刀具的切削用量如表2。表3为上海斯米克金刚石工模具公司推荐的聚晶人造金刚石(PCD)刀具的切削用量。

4.金刚石刀具的应用效果

金刚石刀具解决了许多生产中难以解决的加工问题,改变了传统的机械加工工艺,目前已在我国机械、治金、矿山、汽车、拖拉机、轴承、水泵、交通、能源、精密仪器、航空航天等行业中使用,取得了显着经济效益。例如,长春一汽集团公司用PCD刀具精镗高硅铝合金材料的活塞销孔(vc=160m/min,f=0.08~0.10mm/r,ap=0.05mm),刀具寿命达42500件,是原来硬质合金刀具的90倍,加工表面粗糙度值由原来Ra=0.8~0.4μm下降为Ra=0.4~0.2μm,每班还可减少装调刀具等辅助时间30min,分摊到每一工件上的刀具成本也比硬质合金刀具下降了85%。

使用PCD刀具的机床必须有高的刚度、大的功率和高的转速,这样才能充分发挥金刚石刀具材料的性能,取得好的经济效益。此外,机床精度要好,装夹工件的夹具和夹紧装置,必须可靠性强,以免加工时产生振动,使刀具破损。必须指出,目前生产中不少机床设备还不能满足PCD刀具的加工要求,所以它们的潜力未能得到充分发挥,今后随着数控机床(NC)和加工中心(MC)等高效设备应用的增多,必将进一步推动PCD刀具的使用。

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重