连杆衬套孔及大头孔加工精度是确保连杆最终使用效果的重要因素,这项加工工艺的所有技术要求,是决定连杆质量的主要技术参数。随着市场的开发,产品的质量要求越来越高,这项工艺精度的提高,已成为急待解决的问题。

1.技术要求

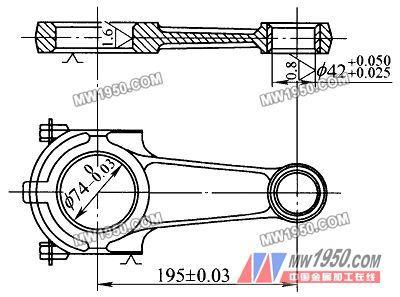

图1是6110CK发动机连杆,技术要求是:两孔的扭曲平行为100∶0.04、100∶0.03,保证尺寸与两孔中心距(195±0.03)mm,孔圆柱度0.008mm、0.004mm,大头孔中心线对结合面的位置度为0.10mm,大头孔两端面对大孔中心线的垂直度100∶0.10。

图 1

2.现行工艺分析

原工艺:在大头孔加工后,用胀胎固定夹紧定位,以端面定位板固定其位置,在特制工装夹具上镗削衬套孔,基本上保证了衬套孔的孔径及表面粗糙度,但是两孔的扭曲平行的超差为0.03~0.06mm,中心距也有5%的连杆超差0.01~0.05mm。

(1)基准不重合误差

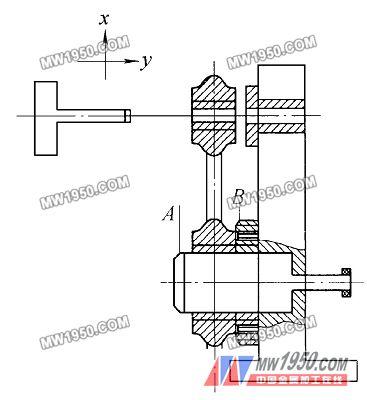

由于用胀胎胀紧大头孔法是用胀胎A作为第一基准点,小头孔用定位轴定第二基准点,由于胀胎和大头孔径有一定配合公差,胀紧时,其定位板B也形成了定位作用,成为大头孔的第二基准,造成了基准不重合(如图2)。

图 2

(2)二次装夹误差

连杆大头孔是由上道工序先镗制成,又重新夹镗削衬套孔,产生了两道工序之间的累积误差。

(3)加工工艺误差

在镗削时,由于工作时间和天气变化,镗头沿x方向出现热膨胀误差,可高达0.007~0.10mm,并因两次装夹中心距无法保证(如图2)。

3.工艺工装的改进

综上分析,导致连杆大小头孔扭曲平行及中心距不能稳定地达到技术要求的主要原因是:①定位基准不能确保与测量基准相重合。

②二次装夹产生累积误差。③其工件装夹方向与镗头热膨胀方向一致。对此将工艺工装作如下改进:搭配图片去痘印男士去皱眼霜有效美白保湿面霜眼影什么牌子止汗好好儿童身体护理哪种好

(1)对于大头孔及衬套孔的加工采取一次镗削完成,以保证其扭曲平行的稳定性,并消除二次装夹所产生的累积误差。

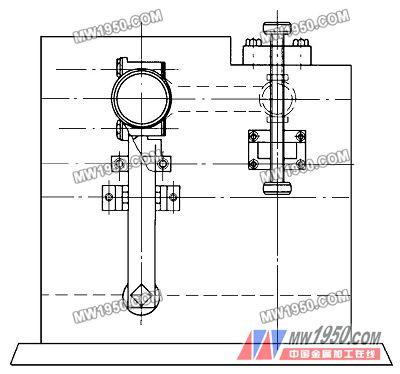

(2)重新制作工装夹具,使其镗头热膨胀与连杆中心距方向不在同一方向。如图3。

为确保连杆产品的精度要求,具体操作如下:

(1)为确保镗头与工装夹具的形位精度,须保证:①工装夹具必须把在导轨床身上的垂直和水平内的直线度调整在0.005mm之内。②镗削用镗头与工装夹具的垂直和水平面内的直线度,调整在0.005mm之内。

(2)为确保镗削头与连杆的同轴度,小头孔定位孔必须用镗削头身镗孔,加入定位套用于定位轴定位。

图 3

(3)由于产品多样化,大小头孔径不同,可根据孔径的大小来确定切削用量,经试验在镗削时工艺参数为:大头孔径为Φ60~Φ75mm时主轴转速为800~1400r/min、切削速度184~186m/min、进给量0.02mm/r;大头孔径为Φ45~Φ60mm时,主轴转速1000~1600r/min、切削速度100~144m/min、进给量0.02m/r。

(4)为确保大小头孔径的圆柱度和表面粗糙度,并利于镗削,必须配有高精度镗头,并保证其润滑,适当调节传动胶带的松紧程度,尽可能在保证传动顺利的情况下,增加镗孔用刀杆的刚性。合理使用刀头和刃磨刀头的几何角度。

(5)为保证扭曲平行,采取以大头端面为主要定位基准,小头采取浮动螺钉定位,如图3(螺钉旋紧力适中,避免产生变形),两螺钉中心线必须一致(小头端面与定位套面距离0.2~0.5mm)。

(6)为保证大头端面对孔径的垂直度,大头定位板不再采用螺钉紧固式。采用大头镗头自身镗削配固定套,用冷压装配,采用三点活动定位压紧,并用螺钉调节其与定位套和压板间的距离。

(7)调整好中心距时,用螺栓固定,保证其准确性。

综上所述,由于大头孔作为第一基准,经自身镗削固定套定位,确保了大头孔端面对孔径的垂直度,又因大头孔及衬套孔一次镗削完成,又完全确保了连杆的扭曲平行精度,两镗头平行镗削,经调整紧固后,中心距也能稳定控制其尺寸精度。

经过以上工艺改进,经加工试验,抽出连杆100条获取数据如下:①扭曲平行合格99条,合格率99%。②抽检中心距合格100条,合格率100%。③大头孔圆柱度、孔径及表面粗糙度均达到加工精度要求。

这项工艺完全达到产品的加工精度要求,适于大批量生产。

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重