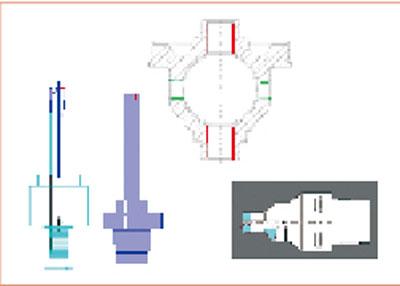

图1 MA和BE差速器壳体的外形差异

神龙汽车有限公司的差速器壳体生产线用高速、高精度且高柔性的设备简化了工艺流程,采用数控立式车床和车削中心等4台设备组成的简单生产线即实现了半轴孔、行星轴孔、球面和轴承颈等关键部位的加工,为差速器壳体的高效柔性加工开拓了新的方向。

面对市场需求,汽车企业的产品换型越来越快,原来单一工件的大批量生产变成了多种工件各自较小的批量迭加的大批量生产,因此,以往在汽车制造业占统治地位的组合机床(专机)生产线已无法满足需要。对于一直采用传统组合机床加工差速器壳体的工艺,必然要被柔性化的新工艺所替代。

我公司目前有MA和BE两种外形差异较大、球径相差7mm且技术要求差异较大的差速器壳体产品(见图1和表),尤其BE差速器壳体半轴孔和轴承颈的粗糙度比MA的要求更严格。在满足生产纲领的前提下,从投资成本和产品规划综合分析,柔性生产线更能满足要求。我公司在2007年与德国Hessapp公司联合设计,采用1台立式双轴数控车床、2台不同类型的车削中心和1台数控立式车床完成两个品种差速器壳体的十字孔、内球面、两轴承颈和四个端面的粗精加工,该工艺方案简单可靠,在国内为首创,是数控车床和车削中心联合应用到差速器壳体高效柔性加工的典范。

MA和BE差速器壳体主要技术要求的差异

简单而合理的机加工艺

我公司的差速器壳体材质为球墨铸铁,内球面是整球面,半轴孔的尺寸公差为0.03mm,行星轴孔的尺寸公差为0.03mm,行星轴孔相对于半轴孔的垂直度为0.03,轴承颈的直径公差只有0.025mm, 表面粗糙度为Ra1.6mm。根据差速器使用性能要求,必须保证差速器壳体球心的位置度、行星轴孔、半轴孔和轴承颈的加工精度。我们根据产品特点对工艺方案进行了反复研究,最终采用5道工序,利用2台数控车床和2台车削中心完成差速器壳体的关键部位——内球面、半轴孔、行星轴孔和轴承颈的加工。工艺流程如图2所示。

![]()

图2 差速器壳体加工的工艺流程

1. 工序10和20的高效加工

工序10和20采用简单的复合刀具,通过双主轴倒立数控车床实现差速器壳体两端的加工。

2. 关键工序30——半轴孔的精加工和行星轴孔的粗精加工

为了保证半轴孔的同轴度、圆柱度和粗糙度,我们使用了MAPAL的半精镗刀具和精铰刀具(见图3)完成长度为153mm 的半轴孔的加工。为了在车削中心采用动力刀头,我们装上U钻,通过主轴的C轴功能就可以完成左右两边行星孔的加工。

图3 工序30所用的刀具

上一页 1 2 3 4 下一页

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重