图1 不同冲裁间隙冲压件的断面情况

冲裁类模具刃口的加工精度要求比较高,用传统的工艺方式加工的刃口间隙精度和质量难以保证,刃口淬火后的超硬加工技术是解决这类问题的途径之一。

冲压件质量分析

在大型汽车覆盖件模具制造过程中,冲裁类模具应该说不是最复杂的,却是精度要求比较高的模具,修边刃口的间隙控制是这类模具的制造难点。要想得到理想的冲压件,需要确保实现合理的冲裁间隙,冲裁间隙的大小和均匀程度,不仅直接影响模具寿命、冲裁力大小和冲压件尺寸,还决定冲压件的断面质量。图1所示是冲裁间隙不均匀的模具所生产的缺陷冲压件的断面情况。

从图1中可以看出,两端冲裁间隙大处(图中Ⅰ所示),断面圆角带较大,光亮带窄,断裂带宽,有较大锥度并产生较粗毛刺;中间冲裁间隙小处(图中Ⅱ所示),断面较直,光亮带宽并出现双光亮带,断面周边有较薄毛刺;只有冲压件两侧约1/4处(图中Ⅲ所示)冲裁间隙较为合适,断面质量好,光亮带约占料厚的1/3~1/2,冲裁效果达到了制件要求。从以上的制件看,同一段刃口修边的质量相差很多,说明了修边刃口控制的难度很大。

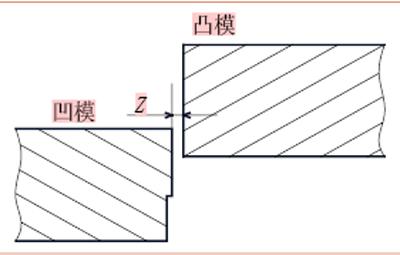

图2 冲裁间隙

我们知道,冲裁间隙就是凹模和凸模之间在垂直于冲裁方向上的尺寸差,我们习惯说的冲裁间隙是指单面间隙,一般用Z表示(图2):

Z=D凹-D凸,其中:D为冲模尺寸。

选用合理的冲裁间隙是保证冲压件质量的首要条件,在汽车覆盖件冲裁模具中,冲裁间隙主要由板材厚度决定,我厂常采用的设计值为:Z=(4%~7%)t,t为冲压件的板材厚度。

修边质量的好坏,主要决定于以下四个方面:

1.修边间隙的大小和均匀情况。

2.修边刃口的尺寸精度及垂直度。

3.刃口表面的粗糙度。

4.刃口热处理后的硬度。

以上四种情况除第四种外,其余都是通过数控机床加工或钳工的修研来实现的。如何制定正确的刃口加工工艺规程,来实现合理的冲裁间隙,是制造冲裁类模具的重点。

上一页 1 2 3 下一页

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重