1 引言

近年来,高速切削技术获得了迅速的发展,各种高速切削加工机床不断涌现,应用范围也越来越广。目前,高速切削加工技术已经成功应用到模具制造领域。应用高速切削进行模具制造,具有以下优点:

高速切削大大提高加工效率,不仅机床转速高、进给快,而且粗、精加工可一次完成,极大地提高了模具生产率。结合CAD/CAM技术,模具的制造周期可缩短约40%。

高速切削可加工淬硬钢,硬度可达60HRC左右,表面粗糙度低于Ra0.6?m,取得以铣代磨的加工效果,不仅节省了大量修模时间,还提高了加工的表面质量。

因此,发展模具高速切削技术对促进我国模具技术发展以及应对新挑战是一个有效途径。而模具高速切削技术的发展,是建立在机床、刀具、CAD/CAM系统的快速发展的基础之上的,本文重点探讨模具高速切削刀具技术。

2 刀具材料

在高速切削过程中,刀具和切屑之间温度很高,既有热的性质,又有化学特性,所以刀具材料和工件材料的匹配很重要。高速切削刀具与加工的模具材料必须有较小的化学亲和力、优良的力学性能、热稳定性和良好的抗冲击、耐磨损和抗热疲劳的特性。选择刀具的4大要素为:模具材料、刀具材料、工具几何形状和切削条件。高速加工的刀具材料必须根据模具材料和加工性质来选择。目前,陶瓷、立方氮化硼(CBN)、涂层硬质合金等刀具均可作为高速切削模具钢件的刀具材料。其中,陶瓷以化学稳定性好,具有良好的耐磨性,能以比硬质合金更高的切削速度进行切削加工,然而它的硬度、韧性低于CBN,可用于加工硬度<50HRC的模具材料。而CBN以其高硬度、极强的耐磨性、高温化学稳定性及良好的导热性,用于铣削淬硬钢、冷硬铸铁、钛合金等材料;涂层硬质合金因涂层不同而具有切削多种材料的能力。PCBN(聚晶立方氮化硼)则是由CBN(立方氮化硼)微粉与少量牯结相(Co、Ni或TiC、TiN、Al203)在高温高压下烧结而成。PCBN组织中的微小晶粒呈无序排列状态,因此PCBN硬度均匀,无方向性,具有一致的耐磨性和抗冲击性,并具有很高的硬度和耐热性(1300℃~1500℃)、优良的化学稳定性和导热性以及较小的摩擦系数,而且与Fe族元素亲和性很低,困此它是高速切削黑色金属较理想的刀具材料。从目前的研究结果来看,在所有的模具高速切削刀具材料中,PCBN的性能相对较好,是进行淬硬钢模具加工的主要刀具材料。

3刀具的磨损

3.1 刀具的主要磨损形态

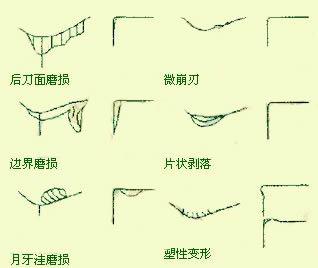

高速切削时,刀具的主要磨损形态为后刀面磨损、微崩刃、边界磨损、片状剥落、前刀面月牙洼磨损、塑性变形等,如图1所示。

图1 高速切削刀具的主要磨损形态

后刀面磨损是高速切削刀具经常发生的磨损形式,可看作是刀具的正常磨损。后刀面磨损带宽度的加大会使刀具丧失切削性能,在高速切削时常采用后刀面上均匀磨损区宽度的VB值作为刀具的磨损极限。

微崩刃是在刀具切削刃上产生的微小缺口,常发生在断续高速切削时,通过选用韧性好的刀具材料、减小进给量、改变刀具主偏角以增加稳定性等措施,可减小微崩刃的发生概率。通常只要将刀具微崩刃的大小控制在磨损限度以内,刀具仍可继续使用。

边界磨损发生在刀具后刀面的刀——工接触边缘处,形状通常为一狭长沟槽,因此也称为沟槽磨损。高速切削不锈钢、高温合金(如Inconel718)时刀具容易发生边界磨损,其原因是工件表面的加工硬化使刀具——工件接触边界的工件材料硬度最高。加工外圆时,刀——工接触边界的切削速度最高,因此也容易形成边界磨损。

片状剥落多发生在刀具的前、后刀面上,其原因是刀——屑或刀——工接触区的接触疲劳或热应力疲劳所致。当剥落很小时,被认为是磨损;但在很多情况下,由于疲劳裂纹源距刀具表面具有一定深度,裂纹扩展后所形成的剥落块往往大于刀具的磨损限度,一旦发生剥落,即可使刀具失效,形成剥落破损。

前刀面月牙洼也是高速切削加工中一种磨损形式。塑性变形多发生在切削温度较高而刀具红硬性较差的切削条件下,超硬刀具材料在切削速度很高时也可能发生塑性变形现象。

上一页 1 2 3 下一页

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重