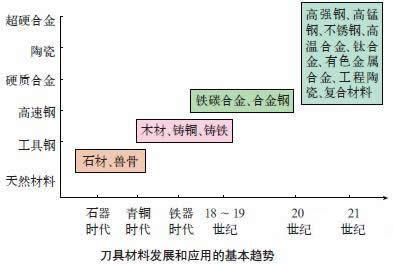

刀具材料及其涂层技术的发展促进了刀具切削速度的不断提高,带来了加工效率的变革,进一步带来了加工范围的拓展。刀具的设计和使用应考虑刀具材料与工件材料的性能匹配性,针对不同的工件材料和加工条件确定合理的刀具材料和结构形式。高速、高效、高精度切削加工要求刀具具有多种优异性能,“高韧性高强度基体+高硬度高耐磨性刃部”是未来刀具的主要发展方向。

航空制造领域一直是先进技术高度密集的行业之一,主要是因为航空产品的零部件形状和结构复杂、材料多种多样、加工精度要求严格。航空产品零件制造的复杂性主要体现在:(1)通常带有复杂的理论外形曲面、纵横交错的加强筋结构、厚度较小的薄壁结构等;(2)零件材料以高强度铝合金、钛合金、高温合金、不锈钢、复合材料、蜂窝结构为主,多数为难加工材料;(3)现代飞机具有长寿命、高可靠性要求,这使零件表面的质量控制要求更为严格;(4)越来越多地采用整体结构设计,零件的外廓尺寸也越来越大。为满足航空产品的设计性能与使用要求,零部件的制造往往采用多种工艺手段,如切削加工、电物理加工、电化学加工、束流加工、精密铸造及精密锻造等,其中切削加工仍然是目前在航空制造领域应用最多、使用最广的加工方法。

在现代飞机和发动机的主承力结构中,整体结构件所占的比例快速增加,这类零件通常采用整体毛坯(板材或锻件)进行切削加工,零件成品的重量只有毛坯的10%~20%,其余的80%~90%材料都成了切屑。飞机机体的梁、框、肋、壁板以及发动机的压气机风扇、整体叶盘等都是现代飞机、航空发动机的关键零件,使用的材料涉及高强铝合金、钛合金、高温合金、复合材料等,大多以整体结构为主,结构复杂、材料去除量大、精度及表面质量要求高,加工周期较长。这些零件的切削加工过程对于实现高效、准确加工有着迫切的需求。

切削加工一直是零件加工的主要技术手段之一,尽管随着科学技术的进步与发展,新的加工方法不断涌现并且得到了日益广泛的应用,但是切削加工仍然是目前应用最多、使用最为广泛的加工方法,对于尺寸和形状的配合精度要求越高的零件,就越需要采用切削加工手段来完成,至今还没有更好的加工方法[1]。

切削刀具是支撑和促进切削加工技术进步的关键因素。近年来,高速高效数控机床的广泛应用使现代切削加工技术发展到了一个新的阶段,先进高效刀具的应用是使昂贵的数控机床充分发挥其高效加工能力的基本前提之一。

上一页 1 2 3 4 5 下一页

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重