宜宾普什模具有限公司是五粮液普什集团旗下的全资子公司,公司于2000 年开始筹建,2003年4月正式成立。公司现有固定资产投入超过10亿元,员工1000余人,占地面积约13万平方米, 拥有各类高精尖设备300余台。公司建立并通过了ISO9001、ISO14001、TS16949、ISO10012等体系的认证。其工具事业部筹建于2005年,从国外引进了整体硬质合金刀具、可转位数控刀具与工具系统两条生产线,拥有一流的生产设备、加工软件及检测设备,从事中高端的金属切削刀具、工具系统的研发、设计及制造。

目前工具事业部共生产有三种标准规格刀柄即DIN69893(德国标准)、IS07388/1(国际化标准)、BT(日本标准)。其中数控机床通常采用7:24锥度实心刀柄,BT(7:24锥度)刀柄结构简单、使用方便、装夹灵活、更换迅速,成本低以及使用便利而得以广泛应用;BT刀柄与机床主轴连接时靠锥面定位,高速条件下因材料特性和尺寸差异造成主轴锥孔和配合的刀柄同时产生不均匀变形量,其中主轴锥孔的扩张量大于刀柄,导致刀柄和主轴的配合面产生锥孔间隙。7:24标准锥度长刀柄仅前段70%与主轴保持接触,而后段配合中存在微小间隙,从而导致刀具产生径向圆跳动,破坏了工具系统的动平衡。在拉紧机构作用下,BT刀柄沿轴向移动,削弱刀柄轴向定位精度,造成加工尺寸误差。通过采用冷冻等工艺方法、高精度磨床加工及动平衡实验使这一难题得到了突破,提高了锥柄的精度及寿命。

精度要求及质量保证

工具事业部选用的刀柄材料,热处理后的晶相组织更加细小,当热应力释放时,晶相组织膨胀比较小,因此在长期使用中,刀柄的变形小,耐磨性提高,抗拉强度也增加;为更有效的消除热应力,在普通热处理的基础上,对于高转速、高精度、及大夹持力的刀柄特别增加了冷冻处理,防止刀柄锥部变形;

机床主轴的精度是加工产品最基本的保障,精度高,因此长期保证主轴的精度稳定不降低,成为使用者最基本的要求。刀柄锥部与主轴内孔长时间接触,并随同一起高速运转,刀柄锥部的精度是保证主轴内孔精度及使用寿命的关键。刀柄锥部精度的指标为AT,日本国家规格(JIS)规定刀柄的精度为AT4,工具事业部将精度提升到AT3,为保证AT3精度,以高精度研磨机为基础,用斯图特数控磨床为终磨,配置经验丰富的磨床操作工有力的保证了刀柄的质量。

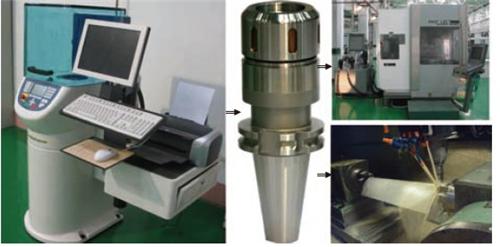

工具事业部工具系统产品主要有强力铣夹头刀柄、弹簧夹头刀柄、面铣刀刀柄、有扁尾莫氏圆锥刀柄、锯片式铣刀刀柄等,并已形成了标准化、系列化的数控工具系统。工具事业部生产的强力铣夹头刀柄的特性:使用简单,夹持力大安全可靠、精度高、寿命长,钢性好,适用于重切削;螺母完全锁紧时内孔变形量在0.06mm-0.1mm,刀柄足够的变形量保证了刀具的夹持强度,防止了加工时掉刀现象;夹持刀具跳动能保证在0.008以内,保证高速切削及产品的加工精度;变形槽加工精度的保证,确保了变形的均匀性,保证夹持标准棒在100mm以内跳动小于0.008;在高端工具系统发展阶段,工具事业部重点开发模块式工具系统配置来满足不同零件的加工需要,健全数控工具系统,增加工具系统配置的柔。

模具工业中的运用

模具加工中,表面精度最为重要,选择一套合适的刀柄,对于实现高质量的表面切削加工影响甚大, 需要对刀柄的特性和设备条件等进行综合考虑,这样才能实现最好的设计加工要求。模具表面高精度型面加工中,刀柄的价值与成套加工中心的价值相比是微不足道的,但它却是连接机床主轴与刀具的重要桥梁,对于加工质量的好坏产生着重要的影响。此外,一般刀柄的径向跳动误差精度要小于3μm,出于对机床主轴跳动误差的考虑,采用重量低的主轴、刀柄和刀具相结合的方式有利于获得更好地切削加工效果。刀柄跳动控制最小范围内,一般4倍直径处测量刀具跳动控制0.005~0.01mm以下。高精度刀柄可以提高零件加工精度及刀具寿命。同时,刀柄动平衡也很重要。一般来说,客户对刀柄的切削效果会提出明确的要求,因为不同的工具系统具有不同的技术特性和优点,根据客户的特殊应用目的,可以找到非常完美的刀具夹紧系统。

从刀柄装夹刀具形式上讲,粗加工刀具的装夹形式,一般采用莫式柄。这是由于莫式柄的定心性能较好。柄部直经相对于复合柄纤细些,使用中的干涉影响更小。对粗加工球头铣刀,一般不采用侧固式或直柄形刀杆。主要是尽量减少刀具偏心和由于z方向轴向切削力对刀具的影响。而精加工刀具柄型的选用上,φ50的机夹式铣刀亦使用热胀式固定,刀具寿命一般可提高1倍以上。精加工用小直径铣刀清根,采用普通夹套刀柄时,刀具需悬出50~80mm才可避免干涉影响,进给速度只能达到200~300mm/min,且加工过程中由于刀具刚性不好,很容易破损。热胀刀柄现已根据加工需要形成了标准规格系列, 刀柄刚性提高,刀具只需悬出20mm,进给速度可提高至1,000~1,500mm/min,导致模具总体加工时间比原来缩短15%以上。

传统方式为一般机床主轴采用BT标准刀柄。其夹紧方式包括弹簧夹套、无扁尾带螺钉锁紧莫式柄、强力铣夹头刀柄等。

ER弹性夹套刀柄

这种夹紧系统是当前较流行的。由于其性价比较高,在我国市场广泛认同。因其精度高,所以适合于高速切削加工。该系统的优点是:同心度较好,相对小的本体直径,夹紧力大,加上一个平衡的螺帽系统提高精度。

热缩式刀柄

采用新的技术和设计。尽管它对所夹持的刀具有一定的要求, 并需特殊的设备, 但它具备了以下特点, 所以备受某些领域特别是模具工业越来越多用户的青睐: 同心度较好, 本体直径相对小离心力低, 均匀的材质夹紧力大, 动平衡度很高, 本体经热处理并有加热系统。

强力铣夹刀柄

这种刀柄大多适于夹持大直径刀具。主要优点是同心度好、夹紧力大。

其他类型刀柄:在生产过程中,面铣刀柄、莫氏刀柄、侧固式刀柄及特殊设计的刀柄也能在加工中得到较多的运用。

随着我国从工业制造大国向工业制造强国迈进,国家从战略角度十分重视装备制造业,大飞机、汽车、船舶、高铁、轨道交通等行业迅速发展,也带动了配套的基础制造业的发展,其特殊零件加工高精度要求的急剧增加,给国内工具系统、刀具等制造商提供了一个广阔的平台,未来几年国内专用刀具设计水平及生产能力势必将迎来一个春天。工具系统的市场竞争日益激烈,越来越多的迹象表明,未来刀柄市场竞争是个性化的竞争, 不断研发高速加工工具系统来满足市场对加工效率和产品质量的需求, 在激烈的竞争中唯有提供个性化的产品, 提供个性化的服务,提供高速加工工具系统技术服务, 才能更好的把握市场的脉搏, 在市场的洪流中占得先机。

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重