船舶工业需要加工数目众多、类型各异的孔

对于船舶工业的应用场合来说,加工出不同尺寸、不同深度和不同质量要求的孔是零件加工的重要一环,尤其是加工发动机和变速器。 为了获得满意的加工效果,这些应用场合更加关注于加工方法和切削刀具的选用,因为没有哪一个切削领域会采用已经过时的方法。

联系到孔的质量,零件的加工成本和交货时间总是非常重要,这意味着必须使用正确的加工方法和刀具,以实现很高的生产效率以及出色的精度和表面质量。穿透率和可靠性是成功孔加工的重要因素。现代的可转位刀片钻是目前大部分应用场合高效需求的最佳选择,山特维克可乐满的CoroDrill 880 钻头可轻松获得公差在+0.25 mm以内的孔。但是,要用旋转钻头得到紧密公差孔,需安装偏心夹套刀柄或径向可调刀柄,以确保周边切削刃圆角的精确定位。在使用固定刀具的CNC车床上,通常的机内刀具测量就足够了。

要加工公差很大的孔,选择中等直径的CoroDrill880可转位刀片钻头,使用推荐的切削参数、推荐的槽形和材质,就可以在数秒内在钢件上加工出符合标准的浅孔。这确保了高效大批量的孔加工,但无法保证IT10公差标准。为获得满意的公差值,就需要对周边切削刃进行精确定位,在这一点上,CoroDrill 880钻头可对刀片进行预设置。拥有Wiper(修光刃)技术的刀片还可获得杰出的表面质量。

另外,在机床上使用旋转刀具进行孔加工的另一种解决方案是铣削孔。与钻削相比,铣削孔较费时,但加工灵活性较高,同时,也可以使用更少的刀具、一次装夹完成,可在永久装配好的加工中心上使用。 该方法只适用于每孔加工时间限制不严格,且零件为一次性的或零件数量很少的情况。

精密中等尺寸的孔还可使用现代可转位刀片钻头进行高效加工,但是需要额外的精加工工序。 在钻削工序完成后,再执行一次镗削走刀,CoroDrill 880钻头可实现±0.05 mm的孔公差。 使用可转位刀片钻头时这是一种有利的方法,因为它主要不受钻体和刀片的设计和制造公差的影响。但是有一点,要达到IT7级孔公差,在钻削工序完成后需额外执行所需的镗削或铰削工序。

830高进给铰刀能在很短加工时间内精加工一个孔,完全达到IT7级公差标准。 例如,使用铰刀在钢件上加工出两倍直径深度的中等尺寸孔,按照所推荐的切削参数,只需要1~2s时间。镗削刀具CoroBore 825是另一种可选的解决方案,尽管可能需要更长的加工时间,但可提供更广的应用领域,灵活性也更高。

选用现代的高精密整体硬质合金立铣刀是另一种有效的小批量精密孔加工解决方案。采用多切削刃的CoroMill Plura精加工立铣刀,使用小的径向切深进行圆弧插补铣,可实现所需的高精度,但需要良好的加工工况和稳固的刀具夹持来保证。 CoroGrip液压机械强力夹头通过很高的夹紧力,可确保最小的跳动量以及出色的加工可靠性。 使用立铣刀进行精加工工序通常比镗削解决方案更快,这是因为立铣刀带多个切削刃。

对于深孔加工,尤其是超过百倍直径的深孔,在先进的刀具和定制的加工方法方面都有了非常重要的发展, 最有代表性的就是推出了用于单管钻系统(STS)和双管钻系统(喷吸钻)的可转位刀片钻头。

图一

标准CoroDrill 800可转位刀片钻头(见图1)为深孔钻削带来的益处包括:更高的生产效率、更低的成本、一致的质量、轻松刀具装夹和加工的安全性。目前的应用范围涵盖:孔直径为30~65 mm、孔公差为IT10、表面粗糙度值为R a =2mm或更低。 使用STS系统,钻深可达钻头直径的150倍。 现在,CoroDrill 800可同时适用两个系统 -- 用于喷吸钻的800.24和单管钻的800.20.船舶工业中许多零件例如发动机、变速器的螺旋桨轴等,都可以使用CoroDrill 解决方案。

上一页 1 2 3 下一页

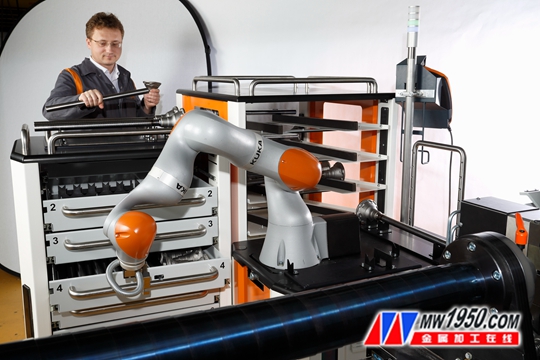

库卡机器人在德国汉

库卡机器人在德国汉 只要3D打印机和一台

只要3D打印机和一台 第14届中国国际机床

第14届中国国际机床 全方位创新 为客户

全方位创新 为客户