大力提倡工艺创新,全力推进中高档数控机床增效,大幅提高现有生产设备的利用效率,是减少资源消耗、促进产业结构优化升级、转变经济发展方式的有效途径,实施千台数控机床增效工程则是其中一个重要举措。

“十五”期间,不少军工企业引进了大量高档数控机床。如何提高其加工效率和利用率成为日显突出的问题。为此,国防科工委在国防基础科研计划中安排了高效切削工艺技术专项,开展技术攻关和示范应用,并在全行业开展“国防科技工业千台数控机床增效工程”,全面推广应用先进数控仿真和数字化集成制造技术,取得明显成效,受到国务院领导的重视,并成为国家节能减排工作的重要内容。

数控加工效率低成为提升军品研制生产能力的瓶颈

由于军工产品高品质和高精度等特殊要求,数控机床成为军工企业生产制造关键零部件的必备工具和手段,在产品研制生产中起着不可替代的作用。

由于工艺技术落后,基础技术、配套软件和管理没有相应跟上,部分单位的数控设备使用效率不高,据初步调查统计,仅为发达国家的1/4左右,严重制约了高新技术武器装备的研制及批量生产。有的企业领导深有感触地说,“军工产品批量生产,成在机加,败亦机加。”数控加工效率低已成为提升军工产品研制和批生产能力的主要瓶颈之一。

产生以上问题的主要原因有两个:一是集成制造技术应用比较落后。数控加工车间台帐电子化已基本实现,但大多数数控车间计算机辅助生产计划管理(订单处理、生产计划编制、作业调度、任务分配、工序质量控制、现场生产信息反馈、统计报告等)和制造资源管理系统(人员、设备、刀具、夹具、量具、毛料、成品等)缺乏有机集成,CAD/CAM/CAPP集成应用整体水平还不高,生产准备时间过长;二是缺乏统一的工艺数据库支持,数控加工优化和仿真能力比较薄弱。企业数控编程一般是利用商品化的CAD/CAM软件系统自动生成NC系统,但工艺需要自己编制,因为缺乏统一的标准规范和优化数据库(如切削参数库工程数据库等)的支撑,致使数控编程一个工艺员一个样,相似零件多个样,许多工艺不合理,人为因素影响大,NC程序运行效率低,极大地制约了数控技术的发展。

把工艺技术创新作为提高数控机床加工效率的抓手

为了尽快解决数控机床加工效率低的问题,通过工艺技术创新促进装备效率提高,“十五”期间,以航空制造业为试点,以昌河飞机工业(集团)公司、北京航空航天大学、成都飞机工业(集团)公司等为研究和应用单位,从用量最大的铝合金零件数控切削着手,组织产学研结合,在国防基础科研计划中开展了“基于切削过程仿真的数控加工工艺优化”和“高效数控集成制造”技术攻关,取得了显着成效。

突破了数控集成制造关键技术。

开发出计算机辅助生产管理和制造资源管理系统。实现了生产计划和资源计划自动生成,以及基于生产计划的工装管理、刀具集中配送和原材料领用发放管理。通过生产管理的合理安排和制造资源的合理配置,使设备尽可能处于工作状态,既保证了设备“多出工”,提高了设备的利用率,同时实现了数控设备群的协同加工,提高了整个机械加工系统的生产效率和应变能力。

开发了仿真优化代替传统试切的新方法。

自主研发了一整套工艺参数优化模拟仿真、预测和计算数字化软硬件系统,建立了优化工艺参数数据库,形成了第一部优化型高速切削工艺参数手册,把经验变成了有理论依据并经试验验证的科学方法,从根本上实现了工艺参数确定由试切摸索到虚拟仿真计算的跨越,同时解决了铝合金高速切削过程中的颤振现象,提高了设备的加工效率和加工质量,实现了“出全力,干好活”。

高效数控加工优化技术在几个企业率先使用,有效提高了加工效率和集成制造水平。企业的成功实践表明:工艺技术创新是发挥设备潜能、充分利用现有资源,提升制造水平的重要途径。为改变过去单纯依靠增加设备规模来提高制造能力的局面、鼓励依靠技术创新提高能力和效益具有重要启示,是一项既快又省、既符合时代发展要求又适应国防科技工业实际需求的创新举措。

上一页 1 2 3 下一页

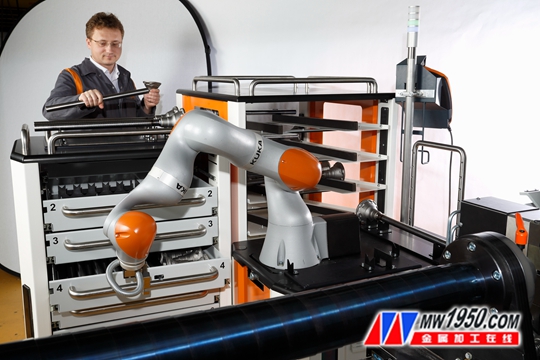

库卡机器人在德国汉

库卡机器人在德国汉 只要3D打印机和一台

只要3D打印机和一台 第14届中国国际机床

第14届中国国际机床 全方位创新 为客户

全方位创新 为客户